| Оборудование по резине |

|

Оборудование производства ДСП |

Вторичное измельчение древесных частиц

При измельчении древесины резанием на стружечных станках получаются стружки, по размерам (в основном по ширине) не отвечающие требованиям производства ДСтП. Лучшее качество частиц получается при измельчении стружки ударом и размолом.

Дробление. В станках ударного действия древесная частица разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию их деформации и разрушения. В результате удара билом или молотком частица разрушается, ее осколки разлетаются и отбрасываются на сита, образующие камеру измельчения. Ударяясь о сита, материал дополнительно измельчается и, отражаясь, снова попадает под действие ротора. Это повторяется многократно, пока частицы, достигнув определенных размеров, не выйдут сквозь сита на разгрузку.

В некоторых случаях материал, получив удар, начинает вращаться вокруг своего центра тяжести со скоростью, близкой к скорости рабочего органа дробилки, и разрушается, так как при этом от действия центробежных сил в куске материала возникает напряжение, которое превышает предел прочности при растяжении древесины поперек волокон.

Удар по куску дробимого материала в станках ударного действия по природе соударяемых тел занимает промежуточное положение между упругим и неупругим ударом.

Отклонение молотка, т. е. угол поворота его после удара по куску дробимого материала, определяется массой и размером молотка. Если после удара молотки будут отскакивать от дробимого материала, передавая удар на диски ротора, это нарушит работу дробилки и ускорит износ молотков. Допустимый угол поворота может быть принят 0,8-0,9 % максимально возможного угла поворота. Угол поворота молотка при ударе по максимальному куску определяется в зависимости от изменения скорости молотка до и после удара.

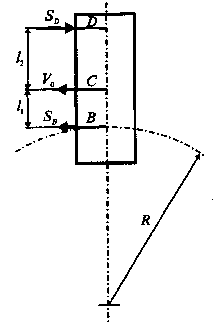

Молотки при ударе совершают сложное движение (рис. 21) с линейной скоростью центра тяжести С и угловой скоростью вокруг центра тяжести. По теореме импульсов

где m0 - масса молотка, кг; v1 ,v2 - скорость центра тяжести молотка, соответственно после и до удара, м/с; SB - импульс удара в точке В, Н/с; SD -импульс удара в точке D, Н/с. Скорость центра тяжести молотка, м/с, до удара

где n - частота вращения ротора, с⁻¹; R - расстояние от оси вращения до оси подвески молотка, мм; l1 - расстояние от оси подвески до центра тяжести молотка, мм.

Силу удара, передаваемую на подшипники ротора, определяют по формуле

где t - продолжительность удара.

Рассмотрим условие, при котором сила удара воспринимая подшипниками ротора, равна нулю, т. е. когда Рв=0. Принимая во внимание, что скорость центра тяжести молотка относительно оси подвеса в начале удара равна нулю, на основании теоремы об изменении количества движения центра масс получим

где u = l1ω - линейная скорость центра тяжести молотка в конце удара относительно оси подвеса; ω - угловая скорость молотка в конце удара относительно оси подвеса.

Чтобы ось подвеса не испытывала ударного импульса, полагаем SB = 0, тогда

или

где Iz - момент инерции молотка относительно оси подвеса. Преобразуя последнее уравнение, получим

Это уравнение выражает условие, при котором оси подвеса молотка и подшипника ротора не будут воспринимать силу удара. Окружная скорость вращения молотков должна обеспечивать первичное разрушение продуктов в момент ударов по ним молотков. Эту минимально необходимую скорость vmin можно приближенно определить, исходя из закона количества движения:

где m - масса измельчаемой частицы, кг; v1 - скорость частицы при начальном соприкосновении с молотком, м/с; v2 - скорость частицы после удара по ней молотка, м/с; Р - средняя мгновенная сила сопротивления разрушению частицы, Н; t - продолжительность удара, с.

Если принять v1 = 0, то mvmin = Pt, откуда vmin = Pt/m.

Измельчение. Для доведения до заданного размера по ширине стружку дополнительно измельчают в специальных станках. Размер стружек при дроблении определяется в основном размером и формой ячеек в ситовых вкладышах. Степень измельчения стружек при дроблении зависит также от окружной скорости дробильного органа, зазора между дробильным органом и ситом.

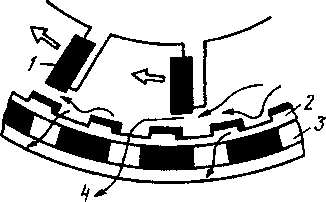

Стружки на измельчение в мельницу поступают через приемную воронку в центр вращения ситового барабана, а крыльчатка при вращении увлекает и отбрасывает их к внутренней поверхности барабана. Под действием центробежной силы стружки прижимаются к зубчатым сегментам и ситам. Измельчаются стружки между лопастями крыльчатки 1, зубчатыми сегментами 2 и ситовыми вкладышами 3 (рис. 22). После измельчения частицы проходят через отверстия 4 сита и удаляются из мельницы через окно в ее основании. Необходимая степень измельчения стружек достигается подбором размера отверстий в ситовых вкладышах, а также профилей и размеров рифлений в зубчатых сегментах барабана.

На формирование геометрических размеров частиц влияют размер и форма ситовых отверстий, причем влияние ширины продолговатых и диаметра круглых отверстий несколько различается. В процессе размола древесные частицы ориентируются параллельно длине ситового отверстия и при достижении определенной толщины проходят через него. Так как длина продолговатых отверстий равна длине размалываемых частиц или больше ее, в них способны проходить значительно более крупные частицы, чем в круглые, диаметр которых равен ширине продолговатых отверстий. Если применяются сита с круглыми отверстиями, частица, прежде чем пройти в отверстие, должна сформироваться по длине соответственно диаметру отверстия.

С увеличением ширины отверстий продолговатой формы резко возрастает длина и толщина пропускаемых частиц, а ширина и толщина их увеличиваются в большей мере. С возрастанием высоты зубьев с 0 до 2 мм повышается производительность измельчения и снижаются удельные энергозатраты. При увеличении высоты зубьев с 2 до 4 мм возрастают удельные энергозатраты и снижается производительность. Это связано с тем, что с увеличением высоты зубьев уменьшается расстояние между ними и рабочими пластинами крыльчатки, измельчаемый материал значительно перерезается, происходит торможение крыльчатки, вследствие чего частицы укорачиваются, повышаются удельные энергозатраты и снижается производительность процесса.

|

Оборудование для переработки шин в крошку |