| Оборудование по резине |

|

Производственные линии |

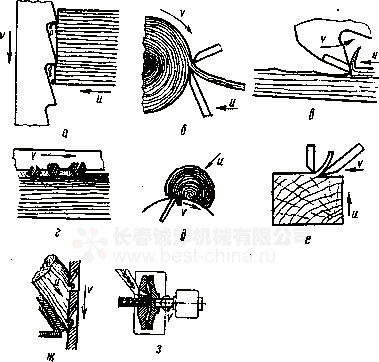

Виды резания древесины

Пиление. В результате резания древесины резцами (зубьями) пил (рис. 6, а) образуется пропил, из которого выпадают узкие стружки (опилки). Пиление производят рамными и ленточными, а также круглыми пилами. Рамными и ленточными пилами пилят вдоль волокон, а круглыми пилами - вдоль и поперек. Получение частиц, пригодных для производства плит, возможно в основном при продольном пилении, так как при поперечном пилении круглыми пилами получают кубикообразные или бесформенные частицы.

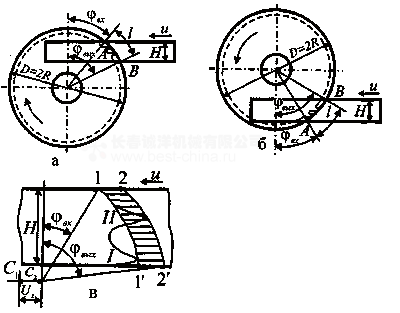

При пилении круглыми пилами (рис. 7) резание осуществляется многорезцовым вращающимся инструментом в форме диска. В круглопильных станках пила может находиться в нижнем (рис. 7, а) или верхнем (рис. 7, б) положении.

Диаметр резания D = 2R, мм (он же главная характеристика инструмента- диаметр пилы), в анализе процесса принимается одинаковым для всех зубьев. Частота вращения пилы и, мин⁻¹, считается постоянной. Скорость резания при пилении круглыми пилами на станках в среднем 40-80 (максимум до 100-120) м/с. Движение подачи придается, как правило, заготовке. Скорость механической подачи и в станках достигает 100 м/мин и более.

На схемах процесса (см. рис. 7) показаны: А - точка входа зуба пилы в древесину; В - точка выхода зуба из древесины; Н- высота пропила; φвх и φвых - углы входа и выхода, определяющие положение зуба на дуге резания соответственно в точках А та В.

Угол, соответствующий дуге резания, или длине стружки /, называют углом контакта φконт:

Приведенными соотношениями определяется геометрия стружки (рис. 6, е). Номинальная длина стружки вычисляется как длина дуги контакта:

где φконт - в радианах.

Вследствие наличия движения подачи два соседних зуба формируют разные поверхности дна пропила: зуб 1 - поверхность со следом 1-1', зуб 2 - поверхность со следом 2-2'. Расстояние между этими поверхностями по направлению подачи равно иг, т. е. подаче древесины на один зуб пилы. Расстояние по нормали (толщина стружки h) различно. Текущая толщина стружки

Частные значения толщины стружки: в точке входа hвх = u₂sinφвх; в точке выхода hвых = u₂sinφвых; в середине дуги резания (серединная толщина).

Фрезерование. Фрезерованием называют процесс резания древесины как вдоль, так и поперек волокон вращающимися резцами (ножами). Ножи укреплены в цилиндрическом теле и по мере движения фрезы или древесины срезают с нее древесные частицы (см. рис. 6, в).

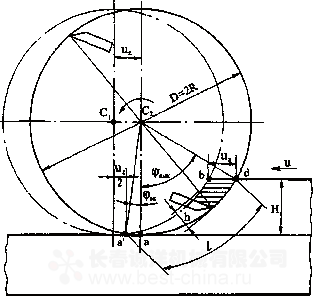

Кинематикой процесса определяется геометрия стружки и геометрия фрезерования поверхности. На рис. 8 справа от резца показана нефрезеро-ванная поверхность детали, слева и несколько ниже - фрезерованная. Разница уровней нефрезерованной и фрезерованной поверхностей составляет глубину снимаемого слоя, или глубину фрезерования, Н. Обычно Н= 2.. .4 мм. Дуга а'Ь есть след поверхности резания, образованной предыдущим резцом (на рисунке теперь этот резец вверху); дуга a'd, есть след формируемой в данный момент поверхности резания, или дуга резания. Очевидно, что фигура a'bda', ограниченная предыдущей а'b, последующей a'd, дугами резания и отрезком bd, совпадающим со следом верхней поверхности заготовки, есть боковая поверхность фрезерной стружки.

При обычных величинах R и Н φвых = 15...20°. Основные размеры фрезерной стружки- длина и толщина. Длина стружки (номинальная) l совпадает с длиной дуги резания ad:l = Rφвых (если φвых в градусах, l = 2πRφ°вых/360). Толщина стружки h измеряется по нормали к последующей траектории в данной точке (т. е. по радиусу, проведенному в данную точку). В точке входа а толщина стружки ha = 0; с увеличением φ величина h возрастает, достигая максимума вблизи точки выхода d

Связь между толщиной стружки и углом φ выражается формулой h = u₂sinφ, так как расстояние между предыдущей и последующей траекториями, взятое по направлению подачи, равно u₂. Максимальная толщина стружки - по радиусу через точку b при φ = φвых:

Как видно из рис. 8, форма стружки может быть различной при одинаковом значении Н. Таким образом, форма стружки зависит от скорости подачи и породы древесины.

Точение. Технологическая цель процесса точения древесины - получение деталей с поверхностями вращения. При массовом производстве некоторых видов изделий или деталей (катушки для ниток, ручки слесарных инструментов) получается значительное количество стружки-отхода. Этот отход после соответствующей обработки успешно применяют в производстве ДСтП.

Шлифование. В завершающей стадии технологического процесса детали из древесины и древесных материалов, а также лакокрасочные покрытия обрабатывают абразивными материалами и инструментами (см. рис. 6, г).

Абразивными материалами называют природные или искусственные твердые вещества, имеющие вид зерен с острыми кромками и предназначенные для обработки поверхностей деталей путем удаления с них мелких частиц царапанием (резанием или истиранием). Механические явления процесса абразивной обработки сводятся к резанию материала зернами с отделением тонких, узких стружек и к трению, сопровождающемуся изнашиванием обрабатываемой поверхности вследствие многократного ее деформирования.

Процесс абразивной обработки с преобладанием резания называют шлифованием, а с преобладанием истирания - полированием. В деревообработке древесину, древесные материалы и лаковые покрытия шлифуют абразивными инструментами в виде шкурок. Полирование свободными абразивами в виде паст (смесей абразивных зерен с компонентами жидкой фазы) используют для облагораживания лакокрасочных покрытий.

Сверление. Сущность сверления состоит в резании резцами, расположенными по торцу цилиндрического тела инструмента (сверла) и описывающими при работе в древесине винтовые поверхности. Технологическое назначение процесса - получение отверстий (сквозных) или гнезд (несквозных) круглого сечения. Назначение отверстий и гнезд в деталях и узлах из древесных материалов различно: для вставки круглых шипов (шкантов), пропускания деталей металлических креплений (болтов, стяжек), ввинчивания шурупов, а также удаления дефектных мест заготовки с последующей заделкой отверстий пробками.

Разрезание и штампование. Эти процессы деления используют при резании лущеного или строганого шпона, а также при обработке готовых древесноволокнистых плит штампованием (например, получение в плитах различной формы отверстий),

|

Оборудование производства ДСП |