| Оборудование по резине |

|

Производственные линии |

Лущение и строгание шпона

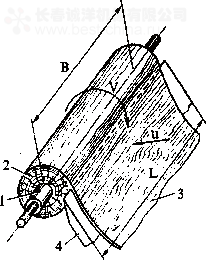

Лущением называется процесс поперечного резания древесины (см. рис. 6, б) с целью получения шпона (стружки) заданной толщины, при котором траектория резания есть спираль. Очевидно, что длина L плоского лущильного ножа должна несколько превышать длину В чурака (рис. 9), а его лезвие должно быть прямолинейно и расположено параллельно оси вращения чурака.

На лущильных станках чурак, зажатый с торцов, вращается шпинделями с заданной угловой скоростью. Нож, закрепленный в суппорте, перемещается к оси вращения чурака равномерно со скоростью и, соответствующей угловой скорости вращения чурака. Вращение чурака здесь-движение резания, а перемещение ножа - движение подачи. Траектория движения резания- окружность. Скорость перемещения точки чурака, совпадающей с лезвием ножа, по окружности есть скорость резания v. Она вычисляется по формуле

где D - диаметр окружности резания (диаметр чурака в данный момент), м; n - частота вращения чурака, с⁻¹.

Как видно из формулы, скорость резания V не остается одинаковой. Она убывает с уменьшением диаметра чурака по мере лущения от начального значения Dn, до конечного Dк (конечный диаметр чурака соответствует диаметру зажимного кулачка). В практике лущения средняя величина v колеблется от 1 до 3 м/с.

Чтобы обеспечить постоянство толщины срезаемого шпона, движение подачи должно быть прямолинейным и равномерным. Таким образом, траектория подачи (перемещение суппорта)- прямая линия, а скорость подачи и - постоянная величина для данной частоты вращения шпинделей. Скорость подачи устанавливается так, чтобы перемещение суппорта за время одного оборота чурака соответствовало заданной толщине шпона. Вычисляют скорость подачи по формуле

где h - заданная толщина сырого шпона, м; n - частота вращения шпинделей (чурака), с⁻¹.

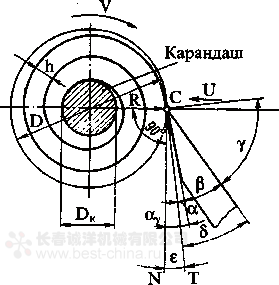

При лущении оба движения (резания и подачи) одновременны и траектория истинного перемещения лезвия ножа в древесине, получающаяся в результате сложения двух движений, имеет вид спирали Архимеда (рис. 10). Срезанная стружка представляет собой непрерывную ленту, толщина которой равна расстоянию между соседними витками спирали, ширина - длине чурака, а длина тем больше, чем больше начальный диаметр чурака и меньше толщина стружки. В отход при лущении идет центральная часть чурака конечного диаметра Dк - карандаш.

Угол резания δ при лущении выбирают минимальным, чтобы уменьшить разрушения в шпоне от изгиба срезаемой стружки передней гранью ножа. Для этого нужно, чтобы угол заточки (3 был минимальным, но таким, при котором обеспечивается необходимая жесткость и прочность резца. Задний угол а также должен быть наименьшим, так как α + β = δ, но в то же время существенно снижающим трение между задней гранью ножа и поверхностью чурака. Опыт показывает, что наилучшие условия лущения достигаются при α = 0,5... 1° для чураков диаметром 300-100мм и α = 2.. .3° для более толстых.

Особенность кинематики лущения в том, что с уменьшением диаметра чурака по мере лущения положение касательной СТ меняется: при расположении лезвия ножа на уровне оси шпинделей угол ε увеличивается, а истинный задний угол α уменьшается.

Это следует иметь в виду при установке ножа в суппорте. Для определения угла наклона задней грани ножа к вертикали αy к выбранному значению истинного угла прибавляют поправку ε:

Лезвие ножа выгоднее устанавливать на уровне оси шпинделей. Отклонения при установке лезвия по вертикали допускаются в сторону превышения этого уровня для чураков диаметром 300-100 мм до 1 мм, диаметром более 300 мм до 2 мм. В суппортах лущильных станков с автоматически регулируемым задним углом отклонение лезвия ножа допускается ±0,5 мм для чураков диаметром 300-100 мм, ±1 мм для чураков диаметром более 300 мм.

Угол резания δ, равный сумме углов заточки и заднего, при лущении равен 19-27°. Кроме ножа рабочим инструментом при лущении служит прижимная линейка. Чем меньше угол δ, тем меньше будет изгибаться стружка передней гранью ножа, меньше будут напряжения растяжения и глубина трещин в стружке.

Повышение температуры и влажности древесины увеличивает ее способность деформироваться под воздействием одного и того же напряжения. Это означает, что одна и та же деформация стружки создаст по плоскости меньшие растягивающие напряжения при резании пропаренной древесины, чем при резании сухой древесины нормальной температуры.

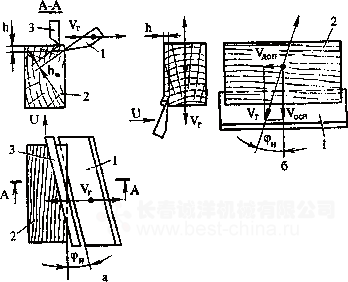

Строгание шпона (см. рис. 6, е). Строганием называется процесс поперечного резания древесины с целью получения листового шпона, при котором траекторией резания является прямая линия. В существующих конструкциях шпонострогальных станков используют две схемы строгания - вертикальную и горизонтальную (рис. 11).

В горизонтальной схеме (рис. 11, я) движение резания сообщается ножу 1 и происходит в горизонтальной плоскости. Во время резания кряж 2 остается неподвижным, а в конце холостого хода ножевого суппорта подается вертикально вверх на заданную толщину шпона. При вертикальной схеме строгания (рис. 11, б) древесный кряж 2 (брус или ванчес) совершает прямолинейное возвратно-поступательное перемещение в вертикальной плоскости, в то время как нож 1 остается неподвижным. Подача ножа на толщину шпона происходит в конце нерабочего (холостого) перемещения кряжа вверх.

По горизонтальной схеме резание ведется с наклоном ножа к оси кряжа и, таким образом, к направлению волокон под углом φн=10...12°. Это позволяет уменьшить усилие на ноже при входе в кряж. Кроме того, при наклонной установке ножа в каждый момент резания он соприкасается со многими пучками волокон, сила резания распределяется между ними и поэтому уменьшается опасность выдирания волокон, слабосвязанных в поперечном направлении. Наклон ножа обеспечивает получение более гладкой поверхности шпона.

При вертикальной схеме кряж устанавливают без наклона по отношению к лезвию ножа, но эффект снижения усилий резания и повышения качества шпона достигается перемещением кряжа в направлении v (по наклонным направляющим). Это движение можно представить как сумму двух движений: главного - по нормали к лезвию ножа со скоростью v и дополнительного - вдоль лезвия со скоростью удап.

Кряж на толщину шпона подается толчками в конце холостого хода суппорта. Подача может задаваться в пределах 0,05-10 мм. Стружка при строгании получается в виде отдельных листов определенного формата и одинаковой толщины. Размеры стружки по длине и ширине определяются размерами и формой строгаемого кряжа.

К угловым характеристикам заточки и установки ножа относительно поверхности резания при строгании предъявляются те же требования, что и при лущении. Это - минимальный угол резания 8, достигаемый за счет минимально допустимых углов заточки р и заднего а. Лучшие результаты получают при углах β =16...17° и α =1...2°.

При строгании, как и при лущении, вблизи от лезвия ножа устанавливают прижимную линейку. Ширина щели hщ между линейкой и ножом (см. рис. 11, а) меньше номинальной толщины шпона, вследствие чего происходит обжим срезанного шпона при прохождении его через щель.

|

Оборудование производства ДСП |