| Оборудование по резине |

|

Оборудование производства ДСП |

Измельчение древесины резанием

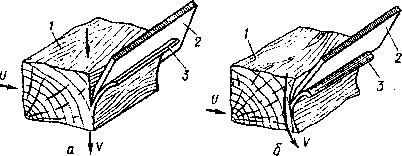

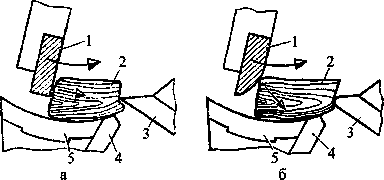

В производстве ДСтП применяются специальные стружки, которые получаются при измельчении древесины на стружечных станках (рис. 6, д). При измельчении древесины необходимо обеспечить получение стружек с заданными размерами и шероховатостью. Условиям получения стружек наилучшего качества при минимальной затрате энергии отвечает измельчение древесины методом поперечного (или близкого к нему) резания. Древесные частицы должны иметь определенные формы и размеры, а также гладкую и ровную поверхность. Срезающие ножи могут двигаться в горизонтальной или вертикальной плоскости (рис. 14, а) или по окружности (рис. 14, б). Дисковые режущие органы дают частицы более высокого качества, чем другие типы.

В существующих конструкциях стружечных станков различают два вида процесса измельчения древесины в стружку: фрезерование с вращающимися ножами в плоскости (дисковые станки) и цилиндрическое фрезерование (станки с ножевым валом и фрезерной головкой). К основным факторам, влияющим на процесс стружкообразования, относятся: свойства древесины, толщина стружек, скорость резания, геометрия, кинематика взаимодействия с древесиной и степень затупления резца.

При фрезеровании ножами, укрепленными на торцевой поверхности диска, снимается слой древесины, ограниченный двумя поверхностями, образованными режущими кромками последовательно расположенных ножей. Толщина срезаемых при этом стружек имеет постоянную величину.

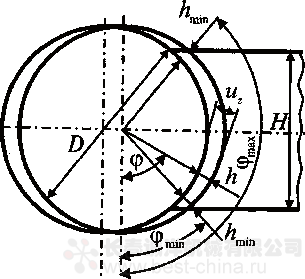

Древесина измельчается фрезерованием на станках с режущим инструментом в виде ножевого вала или фрезерной головки. Процесс фрезерования происходит при равномерном вращении режущего инструмента и равномерной подаче измельчаемой древесины на режущий инструмент (рис. 15). Скорость подачи определяется величиной подачи на нож и2 по формуле

где z - число ножей, шт.

Подачу на нож определяют по уравнению

где и -частота вращения режущего инструмента, с⁻¹

Толщина стружек при цилиндрическом фрезеровании имеет переменную величину и в любой точке, дуги контакта ножа с древесиной определяется по формуле

где φ - угол поворота ножа на дуге резания, град.

В начале и конце дуги контакта ножа с древесиной стружки имеют минимальную толщину hmin, определяемую выражением hmin = uzsinφвх или hmin = uzsinφвых. Наибольшая толщина стружек hmax получается при φ = 90°, если hmax = uz.

Особенности процесса измельчения древесины фрезерованием приводят к рассеиванию толщины стружек. В процессе стружкообразования фрезерованием необходимо учитывать влияние кинематических параметров (например, угла расположения режущей кромки ножа по отношению к оси вращения и угла наклона ножа к волокнам), которые оказывают существенное влияние на процесс резания. Наилучшие условия резания обеспечиваются при подаче древесины волокнами параллельно оси вращения режущего инструмента и при резании в плоскости волокон (φн = 0). При этом необходимо, чтобы угол между волокнами древесины и лезвием ножа фл был меньше 0. Если угол φπ = 0, лезвия ножа контактируют с древесиной одновременно по всей длине. При этом волокна легко вырываются, так как связь между ними слабее прочности самих волокон. Вследствие этого стружка отрывается и качество ее ухудшается.

Толщина срезаемого слоя древесины при измельчении ее на стружечных станках и получаемых стружек определяется величиной выпуска лезвия ножа, соответствующей величиной подачи на нож, и деформациями, возникающими в древесине при ее взаимодействии с режущими и базирующими элементами станка.

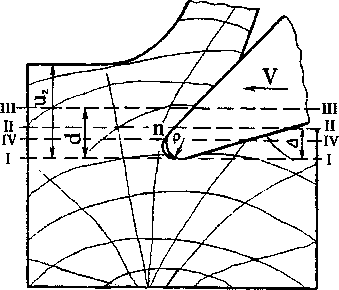

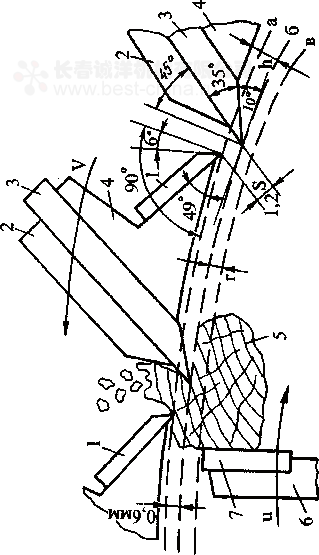

При внедрении резца в древесину (рис. 16) лезвие, благодаря радиусу затупления, отклоняет частицы древесины, лежащие выше уровня IV-IV передней точки лезвия резца и. При внедрении резца древесина разрушается на уровне III-III. Слой древесины выше этого уровня идет в стружку. Нижележащий слой высотой d поднимается до уровня I-I под лезвие резца, образуя перед ним опережающую волну, которая обтекает его и затем упруго восстанавливается на величину ∆ (уровень II-II). Таким образом, рассматривая взаимодействие древесины с режущими элементами станка, необходимо учитывать высоту слоя разрушаемой древесины d, упругое восстановление Д и поперечное расширение стружки ∆h.

На формирование толщины стружки влияет также взаимодействие древесины с базирующими элементами станка. Древесина на скользящей базе (на диске или валу) обжимается за счет упругих Sy и пластических П деформаций. Величина упругого восстановления ∆ возрастает по мере затупления режущего ножа.

Рассматривая взаимодействие древесины с базирующими элементами, следует учитывать величину подачи на нож uz, обжим на скользящей базе S, упругую деформацию древесины после обжима на скользящей базе Sy и пластическую деформацию древесины при отжиме на скользящей базе П. В процессе затупления ножей толщина стружек уменьшается, поэтому станки необходимо настраивать так, чтобы при острых ножах средняя толщина не превышала максимально допустимую, а при тупых не выходила за пределы минимально допустимой.

При настройке стружечных станков на получение стружек заданной толщины устанавливают предварительную величину выставки режущих ножей

где hср - средняя толщина стружки в соответствии с технологическими требованиями, мм; D - биение ножевого вала или диска (радиальное для вала и торцевое для диска), мм.

Затем определяют предварительную величину подачи на нож по формуле

где ∆ - величина упругого восстановления, мм.

Для проверки правильности установки C1 отбирают две пробы по 100-200 стружек в начальный и конечный периоды работы ножей и определяют средние арифметические значения толщины в обеих пробах hостр и hтуп. Если средняя толщина стружек не отвечает технологическим требованиям, уточняют параметры настройки. Разность между предельными и фактическими значениями средней толщины стружек будет:

где hmax - максимально допустимое среднее значение толщины стружки, мм; hmin - минимально допустимое среднее значение толщины стружки, мм; hостр - среднее фактическое значение толщины стружки при острых ножах, мм; hтуп - среднее фактическое значение толщины стружки при тупых ножах, мм.

Требуемая величина выставки ножей для острого ножа Состр = С1 + l1, для тупого Ступ = C1 + l2, а окончательную величину выставки ножа определяют из выражения С = (Состр + Ступ)/2.

При фрезеровании с вращающимися ножами увеличение скорости резания с 16,8 до 57,6 м/с не оказывает влияния на процесс стружкообразо-вания и качество стружки. Значительно улучшается качество поверхности стружки при цилиндрическом фрезеровании с увеличением скорости резания с 0,75 до 33,5 м/с. Количество мелких древесных частиц с повышением скорости резания увеличивается. С повышением скорости резания под влиянием центробежных сил стружки разбиваются о стенки стружкопри-емника на мелкие частицы. Об этом свидетельствует также уменьшение ширины стружки при увеличении скорости резания. Увеличение угла резания с 35 до 55° вызывает ухудшение шероховатости поверхности, изменчивость толщины и количество мелочи. Вместе с тем с увеличением угла резания глубина трещин уменьшается и расстояние между ними увеличивается. При углах резания древесины более 43° стружки получаются с несистематическими трещинами.

Установлено, что по мере затупления ножей толщина срезаемых стружек уменьшается. Это объясняется увеличением высоты подминаемого ножом слоя при увеличении радиуса затупления лезвия ножа р. Качество получаемых стружек с нарастанием затупления ножа ухудшается. Нормальная сила резания с увеличением затупления ножа растет в сторону отжима вследствие увеличения контакта задней грани резца с древесиной. Наиболее интенсивному износу в процессе резания подвергается задняя грань резца. При измельчении сухой древесины получают стружки низкого качества с большим процентом мелкой фракции. Влажность измельченной древесины влияет на характер процесса стружкообразования в большей степени, чем температура. Влажность древесины при изготовлении стружек должна быть выше точки насыщения волокна. При влажности менее 20 % возрастает усилие резания и снижается качество стружек (увеличиваются число трещин, кривизна, шероховатость и количество мелочи).

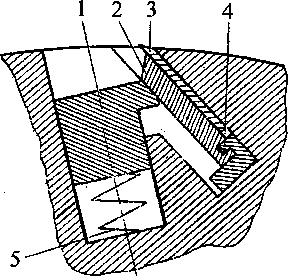

Установка ножей в ножевом вале показана на рис. 17. Крепление ножа в пазе вала предусматривает невозможность вылета ножа из паза, но, с другой стороны, дает возможность быстрой замены ножа при неподвижном вале. Нож крепится за счет центробежных сил, возникающих при вращении вала и стремящихся выбросить нож из паза. Однако клин 1 испытывает те же силы и не только препятствует выбросу ножа, но и за счет этих сил удерживает нож 3 в пазу. Держатель 2 и стопорная планка 4 создают дополнительные удерживающие силы. При неподвижном вале нажатием на клин сжимают пружину 5 и извлекают нож из паза. После снятия усилия пружина возвращает клин в исходное положение.

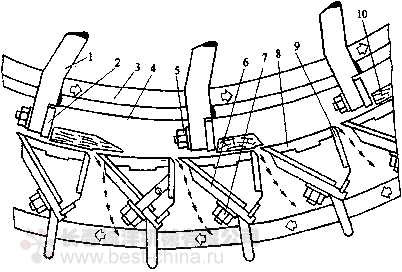

Кинематика процесса измельчения древесины на роторном стружечном станке отличается от таковой на других типах стружечных станков (рис. 18). Исходным сырьем здесь служит предварительно измельченная древесина в виде щепы: подача щепы 5 на ножи 3 и удержание ее в процессе резания осуществляются под действием центробежной силы, создаваемой вращением режущего органа (ножевого ротора 4 и крыльчатки 6). Необходимая толщина срезаемого слоя древесины обеспечивается регулированием величины выпуска ножа над поверхностью ротора. Древесина относительно режущей кромки ножа ориентируется под действием центробежной силы. Анализ процесса стружкообразования на центробежном стружечном станке показывает, что основные факторы, характеризующие процесс измельчения древесины на этом станке,- величина выпуска ножа h, размер подножевой щели S, величина радиального зазора г между контрножом 7 крыльчатки и ножом 5, радиус затупления режущих

На роторном станке в отличие от других типов станков толщина стружек достигается регулированием величины выпуска ножа над поверхностью сегмента ножевого ротора. При этом на равномерность толщины изготовляемых стружек влияют отклонение в величине выпуска ножей, размер подножевой щели, величина упругой деформации древесины. С возрастанием величины выпуска ножей средняя толщина стружек растет, разброс толщины стружек увеличивается, стружки получаются менее однородными. Размер подножевой щели должен соответствовать заданной толщине стружек и соответствующей им величине выпуска ножей. Увеличение радиального зазора приводит к возрастанию толщины и ширины стружки и незначительному ее удлинению.

Одно из условий обеспечения процесса измельчения древесины на роторном станке - создание подпора измельчаемой щепы вращающимися лопастями крыльчатки (рис. 19). Для этого необходимо, чтобы лопасти крыльчатки проходили в непосредственной близости к режущим ножам и в то же время не задевали их. На роторном станке степень затупления режущих ножей на процесс стружкообразования оказывает большее влияние, чем на других станках. При резании на этом станке большее влияние оказывают силы отжима (рис. 20). В процессе резания силе отжима противостоит центробежная сила, величина которой определяется частотой вращения, размерами ротора и массой измельчаемой щепы. Ухудшение условия резания по мере затупления ножей на станке влияет в основном на качество изготовляемых стружек, поэтому степень затупления ножей является фактором, определяющим продолжительность работы ножей от одной заточки до другой. Наиболее интенсивное затупление режущих ножей происходит в первые 2 ч их работы, предельная степень затупления ножей достигается через 3 ч непрерывной работы станка. При работе тупыми ножами и изношенным контрножом крыльчатки щепа опрокидывается вокруг кромки ножа и нож вынужден не срезать, а скалывать частицы щепы.

|

Оборудование для переработки шин в крошку |